de las secciones requeridas. Estos pueden ser cilíndricos o cuadrados, para extremos de planos, o rectangulares, para tren de aterrizaje. La forma de doblarlo es la que se indica en la fig 5.

Se moja el bastoncillo y luego se dobla al calor de un soldador. Atención que no se trata de soldar ! Por consiguiente, si no se quiere quemar la pieza, mantenerla mojada en la operación y usar temperatura moderada ! El novato se asombrará de la facilidad con que se obtienen las curvas más cerradas.

2.4.2.5. Espuma de poliestireno

Espuma-Plast en Uruguay, Telgoport en Argentina, Styrofoam en Francia, algo similar aunque no idéntico. Específicamente: Espuma de poliestireno expandido.

La densidad del Espuma plast corriente es de 16 g el dm3, pero su estructura se presenta en formas de esferas aglomeradas, de unas 6 mm de diámetro, que se desarran fácilmente al trabajarlo. En consecuencia será mejor procurarse material proveniente de cajas de embalaje de artículos importados, cuyas esferas son de diámetros bastante inferiores y más trabajable. Mejor aun si conseguimos el Styrofoam francés, material totalmente homogéneo (sin esferas aglomeradas). En capítulos posteriores describiremos más detalladamente esta técnica. Por ahora basta decir que ella es sumamente eficiente toda vez que se trata de reproducir formas cilíndricas o cuerpos de revolución y las más complejas formas aerodinámicas. Primero se obtiene la forma externa y luego se ahueca. Herramientas necesarias : sierra de calar, lija mediana, piedra de esmeril con motorcito eléctrico.

2.4.2.6. Maderas duras sustitutivas de la balsa

Estas han de ser de muy delgado espesor. En Uruguay se consigue "Manío" de 3/10 para recubrir puertas y placares. Si este material lo forramos con papel japonés con sus fibras a 90 grados con respecto al grano de la madera encolando con cola vinílica muy diluida, obtendremos un material muy trabajable sin peligro de que raje al calarlo. Así por ejemplo se podrán obtener costillas y cuadernas como las indicadas en fig. 1 que resultaría imposible de obtenerlas en balsa.

La preparación de la chapa es como sigue : cortar un trozo de chapa de manío o similar de 3/10 de mm de unos 15 x 15 cm. Cortar 2 cuadrados de papel japonés similares. Mojar la lámina de madera por ambas caras y secar el exceso de humedad con papel secante. Apliquemos cola vinílica sobre su cara y apliquemos el papel de seda con sus fibras, a 90 grados cuidando las arrugas que tenderán a aparecer cuando el papel se moje.

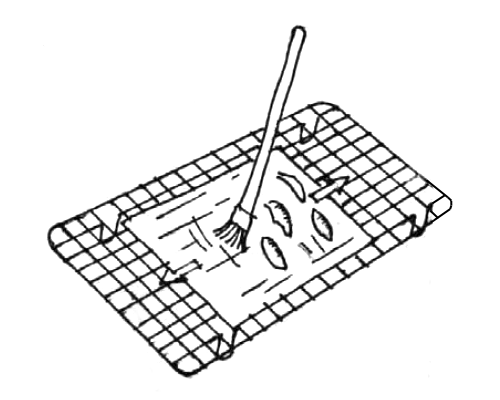

fig. 6

Estas arrugas se alisarán con ayuda de un pincel chato pasado en sentido de la fibra del papel. Una vez lograda esta operación damos vuelta la lámina colocándola sobre una rejilla, por ejemplo de las usadas para apoyar fuentes calientes. En esta forma

Ulises Alvarez